作者:石畅(物理化学博士)

监制:中国科普博览

编者按:为了解前沿科技动态,科普中国前沿科技项目推出“带你读懂科学顶刊”系列文章,精选权威期刊的优秀论文,第一时间用通俗语言进行解读。让我们透过顶刊之窗,拓宽科学视野,享受科学乐趣。

在科技飞速发展的今天,3D打印技术如同一股强劲的东风,吹遍了各行各业。从复杂精密的机械零件到栩栩如生的模型,从梦幻般的建筑原型到个性化的生活用品,3D打印技术以其无限的创造力和灵活性,将人们的想象照进现实,为我们的生活带来了便捷与惊喜。

3D打印生产模型

(图片来源:veer图库)

你了解3D打印技术吗?

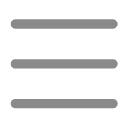

3D打印技术,又名增材制造技术,是一种通过逐层堆叠材料来构建三维实体的创新生产方式。3D打印技术的原理与我们用砖头盖房子类似,可以简单概括为“分层制造,逐层叠加”。

3D打印的整个流程并不复杂,首先通过计算机辅助设计软件创建或获取数字模型,然后将该模型切割成一系列非常薄的横截面层(即切片),每层厚度通常在数十到数百微米之间。接着,3D打印机根据这些切片信息,通过特定的技术和材料,一层一层地构建出最终的物体。

3D打印的工艺包括熔融沉积成型(FDM)、光固化3D打印(SLA、DLP、LCD)、选择性激光烧结(SLS)、选择性激光熔化(SLM)、立体喷墨打印(3DP)、叠层实体制造(LOM)。

正在工作的3D打印机

(图片来源:veer图库)

熔融沉积成型技术是将丝状的热塑性材料通过喷头加热熔化,逐层沉积在平台上,最终凝固成三维的物体。该技术常用的原材料有热塑性材料,如ABS(丙烯腈-丁二烯-苯乙烯共聚物)、PLA(聚乳酸)等。该技术对设备要求较低,操作简便,适合个人和小型工作室使用。近期玩具市场火爆的“萝卜刀”“伸缩剑”等就是通过这种方式做出来的。

光固化3D打印的原理是利用特定波段和形状的光照射光敏树脂,通过光敏树脂的逐层固化,生成所需形状的物体。该技术成型精度高,表面光滑,适合制作精细模型和小型零件。

选择性激光烧结是利用激光束扫描粉末材料,使其熔化并粘结在一起,逐层累积成三维物体。该技术以粉末为原材料(如尼龙、金属粉末、陶瓷粉末等),成型精度高,适合制造复杂结构和功能零件。

选择性激光熔化与选择性激光烧结类似,但激光能量更高,能够完全熔化金属粉末,实现金属零件的快速成型。该技术常用金属粉末(如钛合金、不锈钢等)为原材料,可打印高强度、高精度的金属零件,广泛应用于航空航天、医疗等领域。

立体喷墨打印是以粉末状材料(金属或非金属)和粘合剂为原材料,利用粘结的机理,逐层打印各部件。该打印技术成型的样品与实际产品具有相同的颜色,是目前较为成熟的彩色3D打印技术。

叠层实体制造以薄片材料(如纸片、塑料薄膜等)和热熔胶为原材料,通过激光切割和热粘合的方式逐层累积成所需物体。该技术成型速度快,材料成本低,适合制作大型结构和外壳。

尽管3D打印技术已经比较成熟,产品的还原度较高,但是受打印原材料的限制,3D打印产品具有较高的脆性,受外力容易发生断裂。该类产品在高机械性能需求的场景中应用时,显得有些“力不从心”。那么,应该如何改善3D打印产品的玻璃心,具有“好看皮囊”的同时兼具柔韧性呢?

2024年7月3日,中国科学家在《Nature》期刊上发表了一项关于3D打印弹性体的研究成果,利用该技术制备的橡皮筋能够被拉伸到自身长度的9倍,最大拉伸强度可达到94.6 MPa,相当于1平方毫米就可以承受接近于10公斤的重力,展现出超高的强度和韧性。

研究成果发表于《Nature》杂志

(图片来源:《自然》杂志)

这根橡皮筋为何如此特殊呢?

在光固化3D打印过程中,为了提高生产效率,往往需要较快的成型速度,这就导致材料在固化过程中交联密度的上升和材料韧性的降低。常规增加材料韧性的方法会增加材料的黏度,降低流动性,导致成型速度的下降。3D打印的成型速度和成品韧性之间相互矛盾的关系一直以来困扰着整个行业。

但是这两个矛盾点却在中国科学家手里得到了“和解”。研究者通过对光固化3D打印原材料光敏树脂的分析和打印过程的拆解,提出了打印和后处理分阶段进行的策略。研究者设计了一种二甲基丙烯酸酯的DLP(数字化光处理)前驱体,该前驱体的主链上含有动态受阻脲键和两个羧基。在打印成型阶段,这几个关键组分处于“休眠”的状态,在成型后处理阶段发挥了增韧的作用。

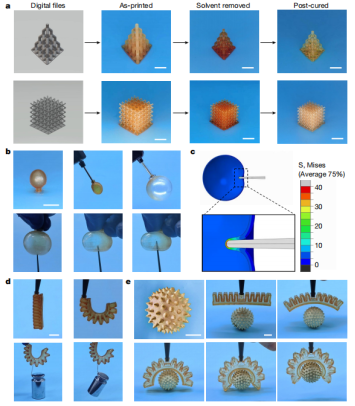

a.3D打印的物体及其在后处理过程中的尺寸变化;b.3D打印气球的抗穿刺性能;c.机械穿刺力的建模;d-e.3D打印气动夹具提重物测试

(图片来源:参考文献1)

在90℃后处理阶段,3D打印成品中的受阻脲键解离生成了异氰酸酯基团,该基团一方面与侧链羧基生成酰胺键,另一方面与羧酸吸附的水反应生成脲键。分子内部发生的化学键变化将材料中单一的网络结构连接成类似于“手拉手”的互穿网络结构,并且带来了更多的氢键,使得材料内部结构得到强化。正是由于材料内部结构的变化,使得3D打印的成品在受到外力产生形变时具备更大的缓冲空间,类似于车辆碰撞时的吸能效果,提高了产品的抗冲击和抗断裂能力,具有更高的韧性。

实验结果表明,利用DLP前驱体经3D打印制备的厚度仅有0.8mm的薄膜表现出极强的抗针刺的性能,能够在74.4 N的作用力下不发生破裂。即使在高压充气的条件下,3D打印的气动夹具仍然能够在不破裂的情况下抓起表面有锋利刺、重达70克的铜球。展示了3D打印产品超高的韧性和结构强度。

3D打印弹性体有哪些应用?

在运动装备领域,3D打印弹性体为运动员提供了更加个性化、高性能的装备。例如,定制化鞋垫和防护装备利用弹性体的减震和支撑特性,能够优化运动员的运动表现并提升穿着体验。特别是在极限运动和高冲击运动中,3D打印的弹性体材料可以显著减少运动员在运动中受到的冲击,保护其关节和肌肉免受损伤。

3D打印的鞋垫

(图片来源:veer图库)

在汽车与航空航天领域,3D打印弹性体被用于轻量化减震部件和密封圈等关键组件。这些部件通过复杂的结构设计,既减轻了重量又保持了高性能。

汽车零部件

(图片来源:veer图库)

在电子产品领域,智能音箱、智能手环、手机保护套等产品都可以采用弹性体材料进行打印。这些产品不仅具有优良的柔软度和弹性,还具备较高的耐磨性和耐用性,能够满足消费者对产品外观和性能的多方面需求。

智能手环

(图片来源:veer图库)

在工业制造领域,3D打印弹性体技术被用于制造各种工业模具和传动带等部件。这些部件需要承受较大的机械应力和振动,而弹性体材料以其优异的弹性和抗疲劳性能成为理想的选择。通过3D打印技术制造这些部件,不仅提高了生产效率,还降低了制造成本。

传送带

(图片来源:veer图库)

结语

3D打印技术在我们的生活中占据着越来越重要的地位,3D打印弹性体技术的问世进一步丰富了3D打印产品的使用场景。科技的进步赋予了生活无限的可能性,我们也期待更多科技的发展和技术的革新,使我们的生活更加丰富多彩。

参考文献:

- Fang, Z., Mu, H., Sun, Z. et al. 3D printable elastomers with exceptional strength and toughness[J]. Nature,2024.

- Walker, D. A., Hedrick, J. L. & Mirkin, C. A. Rapid, large-volume, thermally controlled 3D printing using a mobile liquid interface[J]. Science,2019.

- 张学军,唐思熠,肇恒跃,等. 3D打印技术研究现状和关键技术[J].材料工程, 2016.

- 黄健,姜山.3D打印技术将掀起“第三次工业革命”?[J].新材料产业, 2013.